Danfoss har uddannet 600 medarbejdere i 3D-print

3D-print eller additive manufacturing er et stort og voksende indsatsområde hos Danfoss.

3D-print bliver brugt til hurtige prototyper, hurtige værktøjer og fiksturer og også i begyndende omfang til komponenter, der bruges i Danfoss’ produkter.

Siden området startede som en beskeden afdeling i 2016, og blev til et center med otte 3D-printere i august 2017, har centret og dets leder Werner Stapela arbejdet på at udbrede 3D-print til hele organisationen og til Danfoss’ omkring 70 fabrikker i hele verden.

Ikke mindre end 600 af Danfoss’ 27.000 medarbejdere har fået et kursus i additive manufacturing. Filosofien er, at viden om 3D-print skal udbredes til alle produktområder i Danfoss. Eller vil det ikke blive bragt i praktisk anvendelse.

- Vi har brug for de øjne lokalt i organisationen. Du bliver nødt til at være der og se, hvordan ting fungerer for at få ideerne, siger Werner Stapela.

Antallet af emner, som 3D-printes hos Danfoss vokser i et voldsomt tempo. I andet halvår af 2017 blev der printet 3.300 emner. I første halvår af 2019 kommer antallet op omkring 30.000 emner.

3D-printede komponenter

I år er der udsigt til, at omkring 10 forskellige komponenter i Danfoss’ produkter vil være 3D-printede. Altsa komponenter, som indgår i produkter.

Danfoss har tre hovedområder for 3D-printede emner: hurtige prototyper, hurtige værktøjer, og slutkomponenter.

- Vi har et formål for hvert af områderne, siger Werner Stapela.

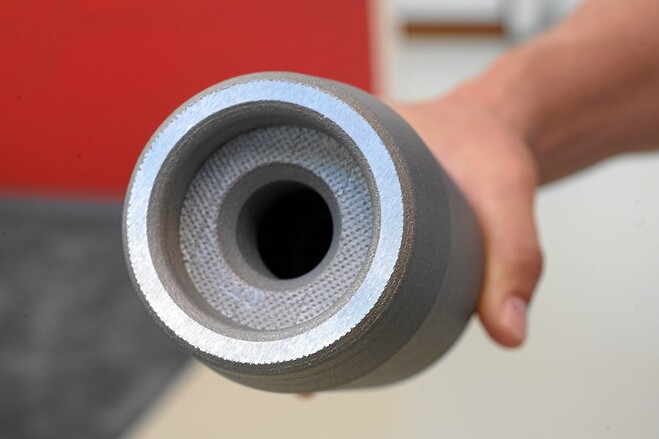

- Hurtige prototyper handler om at få en hurtigere time to market, hurtige værktøjer og fiksturer handler om at øge produktiviteten, for eksempel kan vi med 3D-print placere kølekanaler i en sprøjtestøbningsproces tættere på processen. Slutkomponenter handler om at optimere komponenter i former, som vi ikke kan lave med traditionel bearbejdning. Vi arbejder med 12 mulige slutkomponenter i år. De kommer måske ikke i produktion alle sammen, men vi når måske ni komponenter, som er produceret i 3D-print i år. De fleste vil være metalkomponenter, siger Werner Stapela.

Danfoss investerer ikke selv i 3D-metalprintere endnu. Når prototyper er lavet, får Danfoss printet metalemner hos andre.

- Vi har en filosofi om, at vi ikke vil købe metalprintere inden for kort og mellemlang sigt. Vi printer metalkomponenter, men ikke in-house. Metalprintere er meget dyrere end plastprintere, og det er det perifere udstyr også. I stedet bruger vi partnere til at få printet det vi skal have printet, siger han.

Danfoss arbejder med mange ideer til fremtidige produkter i 3D-print.

Werner Stapela viser en betjeningsenhed til en maskine, som Danfoss i princippet vil special-printe til hver enkelt person. Danfoss vil ikke afsløre, hvilket produkt det drejer sig. Men det er sådan en ekstrem individualiseret produktion, som 3D-print giver mulighed for.

Fremtid

Werner Stapela vil gerne have endnu flere uddannet i 3D-print inden for Danfoss. Målet er, at der bliver uddannet 400 mere, så antallet kommer op på 1000 i hele Danfoss.

- Vi har lagt et godt fundament. Nu skal vi udbrede det. Vi skal designe flere fiksturer og flere komponenter.

Werner Stapela vil især gerne have en række centrale medarbejdere i Danfoss uddannet i additiv fremstilling.

- Vi vil gerne have afdelingschefer og salgsfolk til at uddanne sig. For hvis afdelingschefen ikke ved, hvad 3D-print skal bruges til, så bliver det aldrig til noget, siger han.

Ud over 3D-printcentret i Danfoss’ hovedkvarter i Nordborg, så har Danfoss også etableret et 3D-center i USA.

- Asien er den næste på vores liste til at få et 3D-center, siger han.